铸铁装配平台生产工艺流程中的回火处理工艺

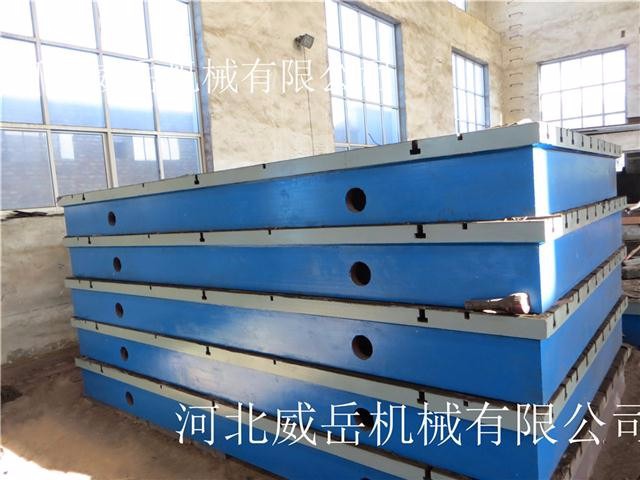

铸铁装配平台是根据设备的固定点来设计、拼接成铸梁平台,主要用于大型设备的装配、试验、焊接和检验.。这样不用做成大型的平台,即节省了材料成本,又可以占用很小的空间,可谓是性价比很高。今天威岳小编注意为大家分享一下铸铁装配平台生产中重要的一段工艺热处理——回火工艺!

首先为大家介绍一下铸铁装配平台制造生产工艺流程:

设计图纸→铸件生产→铸件清铲→第一次回火(热处理)→粗加工→第二次回火处理→精加工→检验

制作模型→造砂型→熔炼→提取试棒→浇铸→热处理→粗加工→人工时效→精加工→成品检验→包装→运输→安装调试→最终验收笼统的来说铸铁产品的含碳量在2%以上的铁碳合金。

接下来分享铸铁装配平台的热处理过程:

铸铁装配平台热处理过程:热处理过程铸铁装配平台及床身类铸件产品作为一种大型铸件必须要经过热处理才能提高本身的使用性能,改善铸铁装配平台的内在质量。金属热处理是机械制造中的重要工艺之--,与其它加工工艺相比,:热处理一般不改变工件 的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量。回火的目的有以下几个方面:

1.降低脆性,消除或减少内应力,钢件淬火后存在很大内应力和脆性,如不及时回火往往会使钢件发生变形甚至开裂。

2.获得工件所要求的机械性能,工件经淬火后硬度高而脆性大,为了满足各种工件的不同性能的要求,可以通过适当回火的配合来调整硬度,减小脆性,得到所需要的韧性,塑性。

3.稳定工件尺寸

4.对于退火难以软化的某些合金钢,在淬火(或正火)后常采用高温回火,使钢中碳化物适当聚集,将硬度降低,以利切削加工。

二、铸铁装配平台自然时效是最古老的时效方法。它是把构件露天放置于室外,经过几个月至几年的风吹.日晒.雨淋和季节的温度变化,促使残余应力发生松弛而使尺寸精度获得稳定。自然时效的优点是:构件尺寸稳定性好,方法简单易行,绿色环保。缺点是:生产周期长,占用场地大,不易管理,不能及时发现构件内的缺陷,已逐渐被淘汰。

三、热时效:将铸铁装配平台铸件由室温缓慢、均匀加热至550左右,保温4-8小时,再严格控制降温速度至150C以下出炉。热时效工艺要求是严格的,如要求炉内温差不大于25C,升温速度不大于50C小时,降温速度不大于20C小时。炉内最高温度不许超过570C,保温时间也不易过长,如果温度高于570C,保温时间过长,会引起构件强度降低。如果升温速度过快,构件在升温中薄壁处升温速度比厚壁处快的多,构件各部分的温差急剧增大,会造成附加温度应力。如果附加应力与构件本身的残余应力蠱加超过强度极限,就会造成构件开裂。热时效的优点是:周期短、构件尺寸稳定性较好、便于管理。所以采购铸铁装配平台从工期与成本方面考虑要选择热处理的。